Коробка передач — один из самых важных элементов конструкции грузовика и далеко не последний по сложности и технологичности. Если в случае с двигателями внутреннего сгорания предел совершенствования фактически найден, то с трансмиссиями все обстоит куда интереснее.

В коммерческом транспорте топливо является одной из главных статей затрат перевозчика. Причем не факт, что расход энергоносителя полностью зависит от совершенства двигателя. Не зря говорят — литры сэкономленного горючего собираются буквально по капле с каждого агрегата автомобиля, с каждого угла или выступающего элемента кабины, или кузова… Если не касаться аэродинамики и манеры вождения, то огромное значение для оптимизации расхода имеет трансмиссия. А еще трансмиссия обеспечивает необходимую силу тяги на ведущих колесах. Ту самую силу, которую водители оценивают простой фразой — «едет или не едет»…

ОТ ТРЕХ ДО ШЕСТНАДЦАТИ

Подбор передаточных чисел в коробке передач и ведущем мосту — актуальная тема для инженера-конструктора. Что поделать, таковы характеристики ДВС: крутящий момент растет вместе в ростом оборотов, а надо бы наоборот… Для выравнивания такой «несправедливости» и существуют коробки передач.

Если вспомнить историю автомобилестроения, легко заметить, что даже в стародавние времена передач в коробках грузовиков всегда оказывалось больше, чем у легковых автомобилей. К примеру, у ГАЗ-А было три передачи, а у ГАЗ-АА – четыре. Причем эта дополнительная передача не была повышающей, скоростной, а обеспечивала увеличение тягового усилия на колесах. Дело в том, что легковой автомобиль сам весит, допустим, 1000-1200 кг, а везет пять пассажиров массой 350-500 кг плюс еще пару чемоданов… То есть полезная нагрузка меньше половины от снаряженной массы. И все… А грузовик просто обязан перевозить столько же груза, сколько весит сам. А еще лучше, чтобы работал, вообще, как муравей: вез груза в три, а то и в четыре раза больше собственной массы. Это соотношение успешно выдерживается в автопоездах и поныне.

Со временем производительность коммерческих автомобилей увеличилась, моторы стали мощнее, однако, трансмиссию все равно приходилось модернизировать. Сейчас мало кто знает, что первоначально раздаточная коробка служила не столько для привода дополнительного ведущего моста, сколько для создания понижающего ряда передач под дороги со сложным рельефом. Или, если откровенно, для езды с перегрузом. В СССР подобную схему использовали на ЯАЗ-210, на основе которого потом выпускали трехосные КрАЗы. Нижний ряд «раздатки» имел передаточное число 2,28, а верхний — 1,15. Понижение — двукратное! На первой передаче получалось число почти 12, вместо 5,26. Из недостатков — необходимость установки дополнительной раздаточной коробки и еще одного карданного вала.

После Второй мировой войны появился весьма экзотический вид редукторов для формирования понижающего ряда. Это дополнительная пара шестерен в редукторе ведущего моста грузовиков с колесной формулой 4х2: в них водитель непосредственно из кабины мог включать нужный ему повышающий или понижающий ряд. Такие мосты разработала и серийно выпускала в 50-х годах Zahnrad Fabrik, то есть нынешняя ZF Friedrichshafen. Из недостатков данной схемы — увеличенная масса моста и возможность переключения этих передач в движении только на низких скоростях. Зато кардан один. Про такие двухскоростные редукторы лет 30 назад рассказывали студентам вузов седовласые профессора. Реально же в СССР грузовики с подобными мостами не встречались.

Более жизнеспособным конструктивным решением оказалось соединение основной КП с дополнительным редуктором, имеющим прямую и ускоряющую передачу. Дополнение обычной 5-ступенчатой коробки таким редуктором более эффективно, чем просто повышающая передача или овердрайв. Передач-то получается десять! У нас впервые такая коробка появилась в середине 1970-х годов на КАМАЗ-5320. Делитель с «половинками» стоял перед основной коробкой. Обычное передаточное число для делителя — около 0,8. У коробки КАМАЗ-15, которую изначально разрабатывал Ярославский моторный завод, но помогала и компания Liebherr, диапазон передаточных чисел был от 7,82 до 0,81.

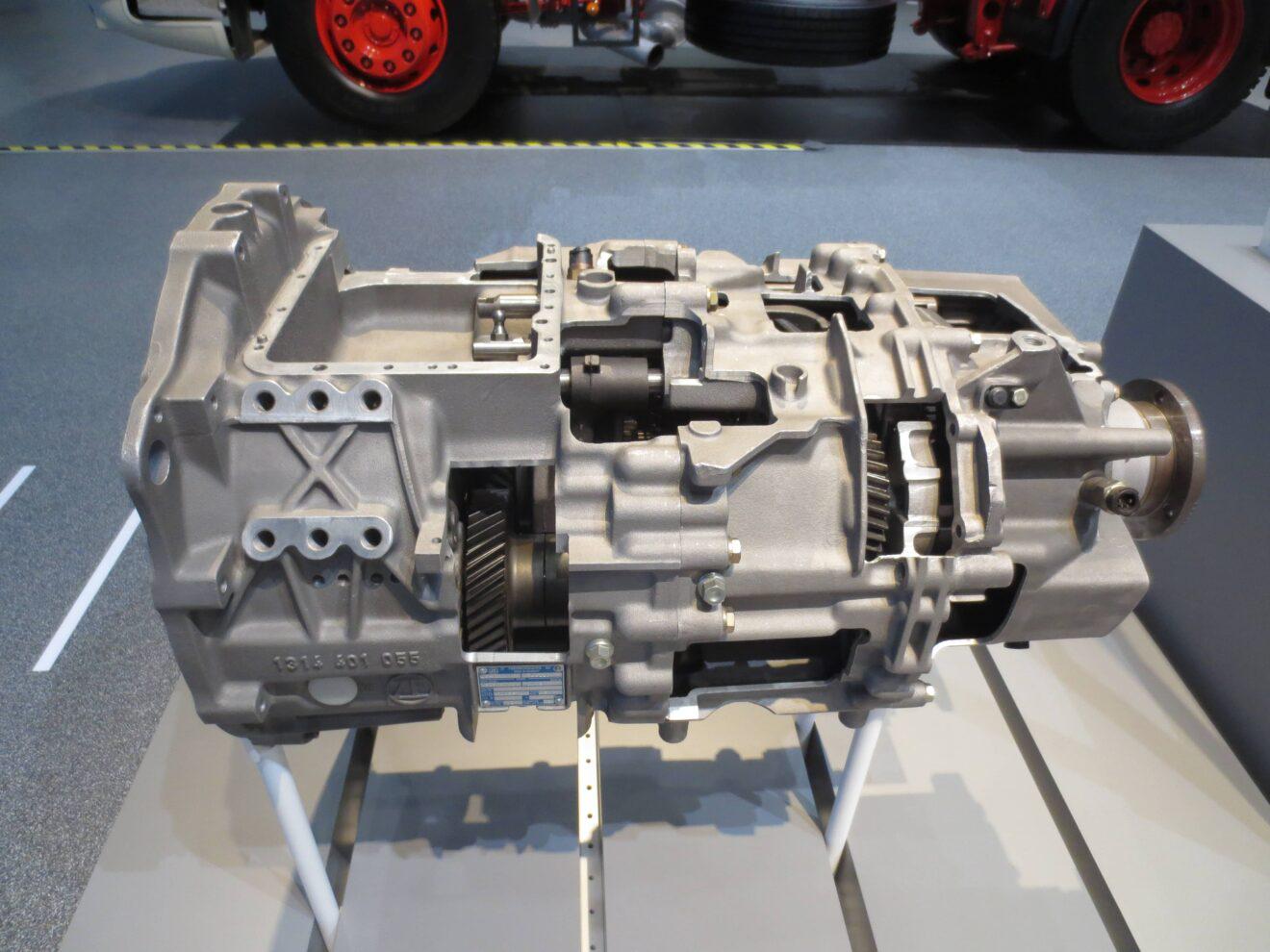

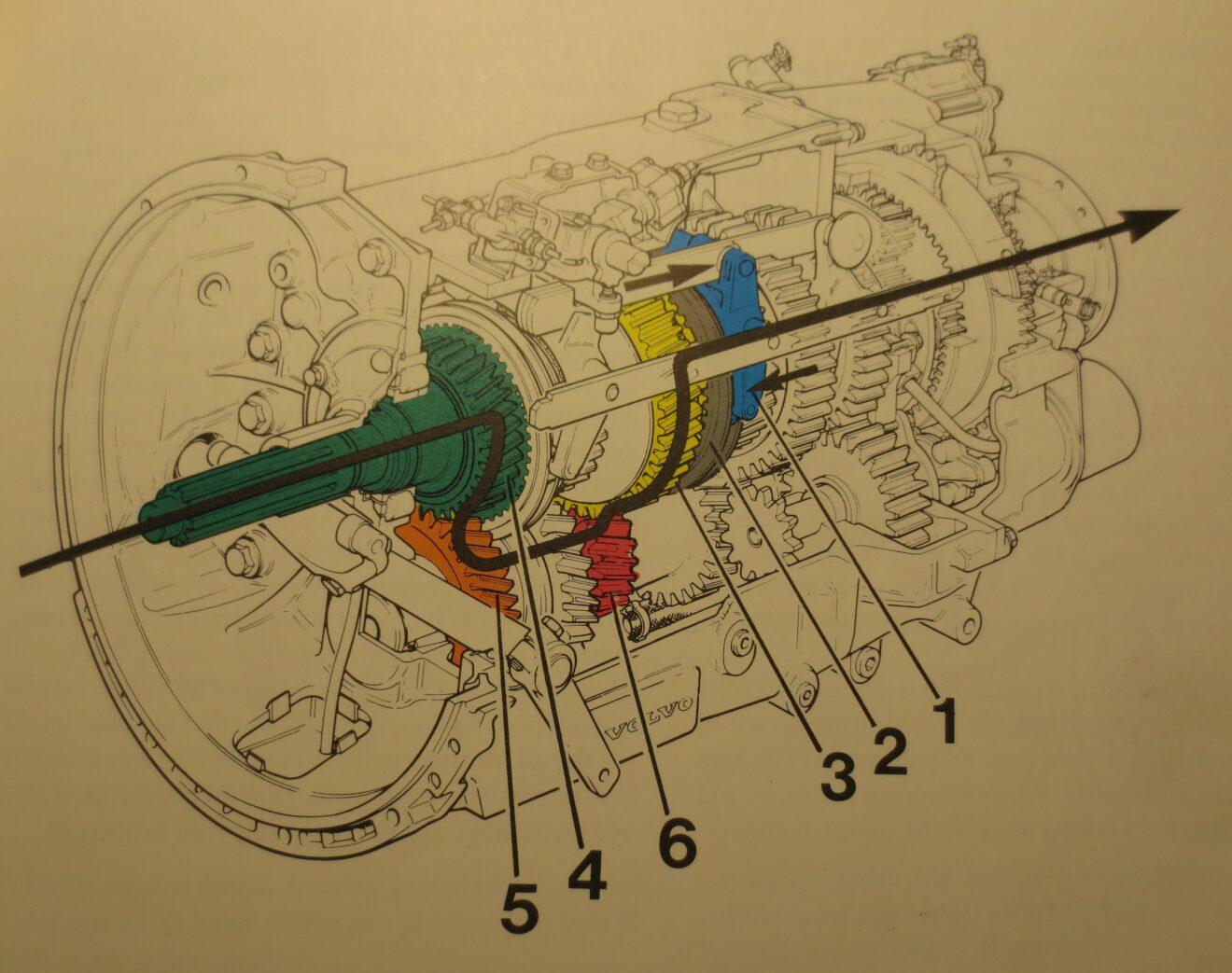

Второй тип дополнительного редуктора — понижающий, он называется демультипликатор. Здесь передаточное число — 1,0 на повышающем ряду и примерно 3,5-4,5 на понижающем. Традиционное место демультипликатора — позади основной коробки. Исполнение — планетарное, с тремя, четырьмя или пятью сателлитами. Чем больше сателлитов, тем лучше: коробка приспособлена к росту крутящего момента. На Западе КП аналогичной конструкции были у всех производителей грузовиков, а в СССР такие коробки проектировали и выпускали в Ярославле. Страшно сказать, как давно это было: в 1963 году! Коробки создавались для работы с двигателями семейства ЯМЗ-238 на флагманских минских тягачах, МАЗ-504. Коробка получилась 8-ступенчатая с диапазоном чисел от 7,73 до 0,71. Если посмотреть на год начала выпуска этих КП, то становиться понятно — не так-то сильно мы в тот момент отставали от западных производителей грузовиков. Коробки с 9-ю передачами, семейства 202, которые и поныне выпускают на Минском заводе колесных тягачей, и современные коробки ЯМЗ-239 ведут свою родословную именно от тех «восьмиступок».

А вот объединить в одном трансмиссионном агрегате и делитель, и демультипликатор ни в СССР, ни в России так и не удалось. Между тем эта схема стала основной для коробок передач с 12-ю или 14-ю передачами, а также для 16-ступенчатых коробок. В таких КП диапазон чисел «нарезан» очень тонко, при этом у первой, самой низшей передачи, передаточное число может быть, в зависимости от исполнения, около 12 и даже выше 16. Можно вспомнить и Renault Magnum первого поколения, так на нем стояла 18-ступенчатая коробка, причем оригинальная и именно французская. Это были времена, когда на французские флагманские магистральные тягачи еще не ставили ни 16-ступенчатые коробки ZF, ни 14-ступенчатые коробки Volvo Trucks. Но рекордсменами по количеству передач в трансмиссии являются вовсе не седельные тягачи, а тяжелые полноприводные самосвалы. И не важно какая фирма их производит. Там 12- или 16-ступенчатая коробка дополнена еще раздаткой с двумя диапазонами. Суммарно получается 24 или 32 передачи в трансмиссии, а передаточное число на первой доходит до 30–34!

Свои КП с делителем и демультипликатором, для тяжелых грузовиков, уже в 1970-х годах имели Daimler, Volvo и Scania. Но другие производители грузовиков — DAF, Iveco, MAN и Renault — покупали аналогичные агрегаты преимущественно у ZF, реже у американской Eaton Fuller.

В постперестроечной России, в конце 90-х годов была разработана 14-ступенчатая коробка ЯМЗ-2314, но тогда в серию ее не запустили. Однако на ее основе ныне выпускается ярославская коробка ЯМЗ-330 в двух исполнениях: под момент 2200 и 2500 Нм. Редкая коробка, но зато своя. Ну а больше всего у нас распространены лицензионные 16-ступенчатые ZF Ecosplit, которые выпускают в Набережных Челнах на теперь уже бывшем совместном предприятии «ЦФ Кама».

ДАВНО НЕ БРОНЗОВЫЕ

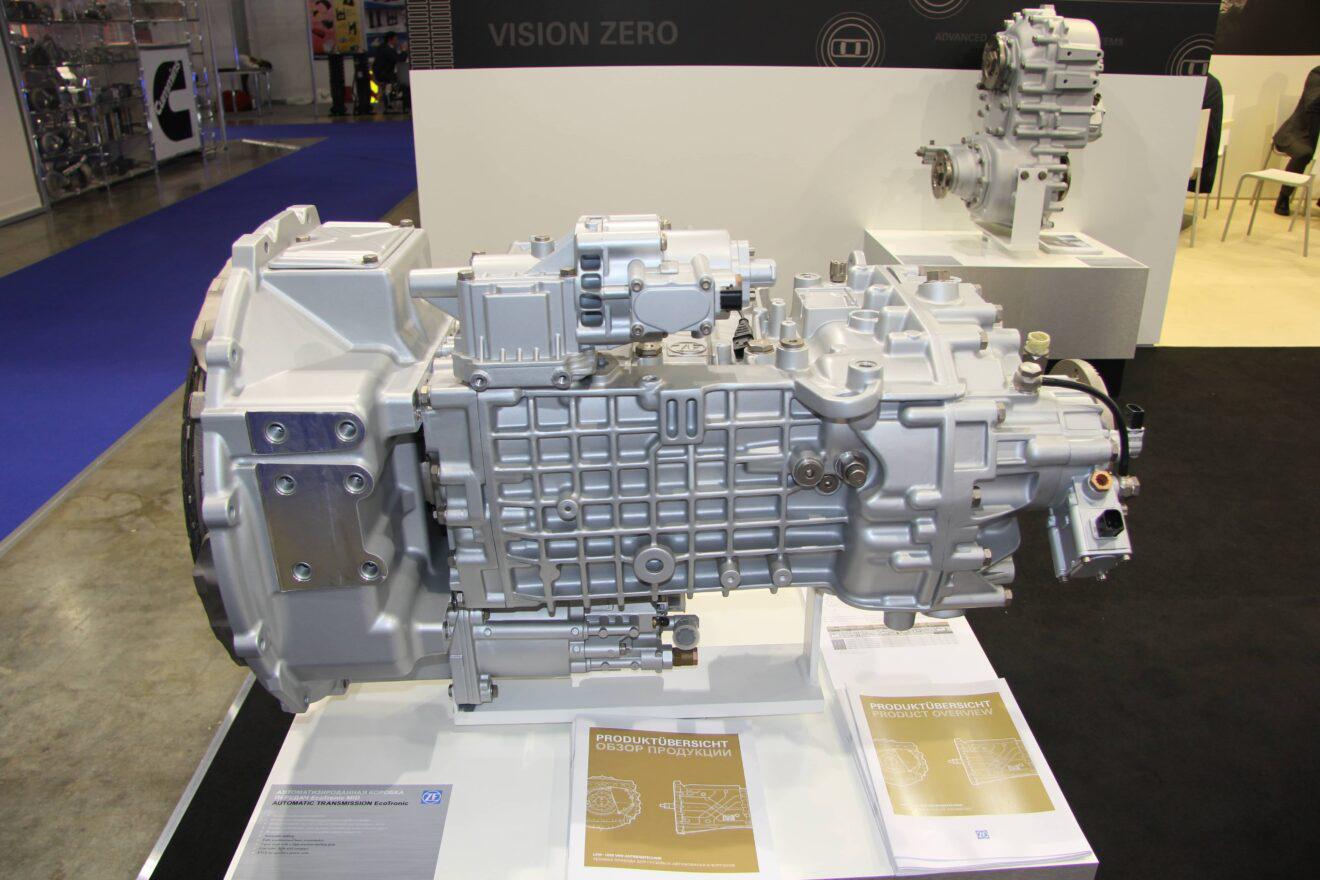

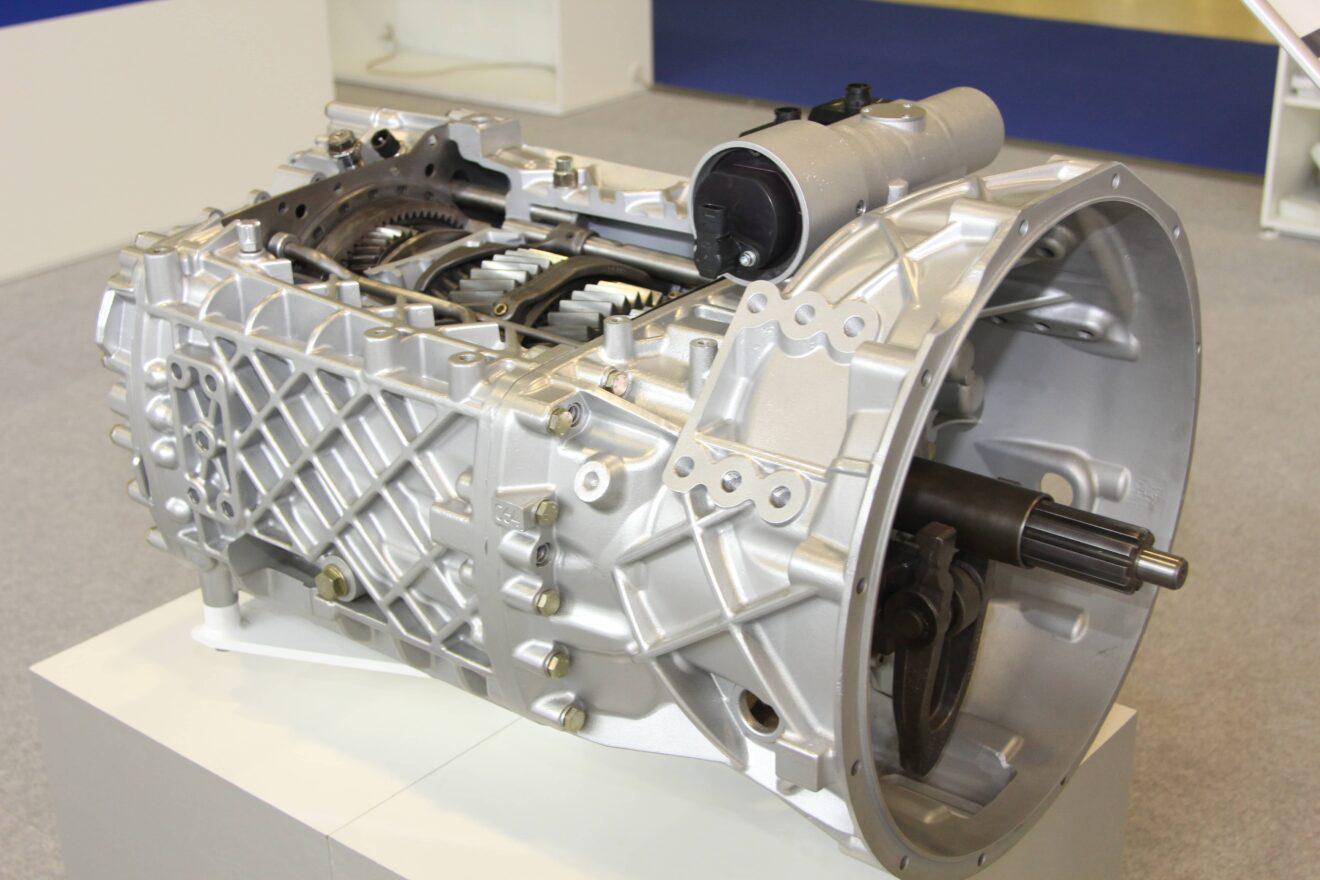

Вообще, 16-ступенчатые коробки ZF Ecosplit заслуживают отдельного рассказа. В первую очередь из-за широкого распространения по всему миру, из-за удачной конструкции, которую еще и постоянно модернизируют. При этом, такие коробки очень надежны. Как рассказывали сотрудники ZF занимающиеся сервисом, коробки оказались настолько беспроблемными, что даже не было необходимости серьезных поставок запасных частей к ним! Первое поколение ZF Ecosplit появилось в 1979 году, а самая современная версия этих 16-ступенчатых коробок — четвертое поколение, которое стоит на конвейере с 2007 года. В 2008 году изготовили двухмиллионную коробку ZF Ecosplit, а сейчас суммарные объемы производства, наверное, близки к трем миллионам…

Важной вехой в эволюции ZF Ecosplit стал 1988 год, когда были существенно изменены синхронизаторы коробки. Тем самым сократилось время на переключение передач, что важно при разгоне грузовика и на подъемах. Кроме того, вырос ресурс синхронизаторов. Сейчас синхронизаторы ZF давно уже не бронзовые, а существуют минимум в двух исполнениях: первый — с синтетическим карбоновым фрикционным покрытием, приклеенным на стальную основу, второй — с молибденовым покрытием. В 1992 году начался выпуск коробок ZF Ecosplit третьего поколения, одним из главных отличий которых стало применение картеров КП из алюминиевого сплава, а не из чугуна, как ранее. В 1996 году на планетарных редукторах демультипликаторов начали использовать косозубые шестерни, вместо прямозубых, тем самым уменьшили уровень шума при работе на пониженном ряду. В 1998 году механизм переключения ZF Ecosplit начали оснащать сервоприводом Servoshift, то есть пневмоусилителем «механики». В результате получили более короткий ход рычага переключения передач. В 2007 году семейство 16-ступенчатых коробок ZF Ecosplit дополнили 12-ступенчатыми. Эти коробки легче, и у них не такой широкий диапазон передаточных чисел. Здесь они занимают промежуточное положение между 16-ступенчатыми Ecosplit и 9-ступенчатыми коробками семейства EcoMid типа ZF 9S109.

Среди конструктивных особенностей коробок ZF Ecosplit — глубокая унификация. Несколько моделей коробок собираются в одном картере и на одинаковых валах. Взаимозаменяемы также синхронизаторы, блокирующие муфты, то есть одни из самых подверженных износу деталей коробки, при этом дорогих и сложных в изготовлении. Еще одна хитрость от инженеров ZF Friedrichshafen: у каждой коробки семейства Ecosplit — два ряда передаточных чисел, с высшей прямой передачей или с повышающей. Причем эти варианты созданы только за счет шестерен делителя, остальные детали коробок одинаковы. Есть существенная разница в конструкции демультипликаторов: у коробок ZF Ecosplit с разным крутящим моментом может быть применена планетарка с четырьмя или пятью косозубыми сателлитами. Нашим разработчикам трансмиссий есть чему поучиться у инженеров ZF…

КАК ПОВЫСИТЬ КПД

Повторимся: кроме ZF коробки для тяжелых грузовиков выпускают Daimler, Volvo и Scania, а также американская компания Eaton Fuller. Хотя в коробках европейских производителей тоже есть доля участия ZF, но уже как инжиниринговой компании. Так каковы ныне тенденции в развитии КП?

В первую очередь все западные трансмиссионщики стараются повысить КПД. К примеру, на 12-ступенчатых роботах Mercedes-Benz PowerShift третьего поколения шестерни постоянного зацепления делителя обрабатывают так чисто, что кажется — их отполировали. В результате КПД в этом зацеплении достигает почти 0,99. Подобное супершевингование шестерен есть и у Scania, и у Volvo. Еще уменьшают объем масла в коробке, но в корпусах делают дополнительные отверстия и направляющие ребра для точной подачи смазки к подшипникам и шестерням. Благодаря этому нет необходимости применять маслонасос большей производительности. Еще один фактор работающий на экономию — применение высшей прямой передачи в КП, а не повышающей, при уменьшенном числе редуктора ведущего моста. Тогда первичный и вторичный валы соединены напрямую, без «паразитных» шестерен, валов и подшипников, и КПД коробки выше. Но здесь важно еще и двигатель иметь мощный, с большим моментом при минимальных оборотах. С увеличением оборотов двигателя уменьшается механический коэффициент полезного действия, и расход топлива увеличивается. Поэтому мотор, по оборотам, стараются держать в «тонусе». По той же причине по всему миру в последние лет десять произошла замена 12-литровых дизелей на магистральных тягачах на 13-литровые, более тяговитые.

Европейские производители коробок «подсмотрели» одну интересную особенность конструкции у коробок Eaton Fuller — два горизонтальных промежуточных вала. Там поток мощности с первичного вала раздваивается на промежуточные валы и соединяется на вторичном вале, и дальше передается на демультипликатор. Благодаря двум промвалам меньше нагружены подшипники и зубчатое зацепление шестерен, и есть возможность сделать коробку несколько короче. В России два промвала не используют ни ЯМЗ, ни КАМАЗ, ни ГАЗ. Кстати, интересная коробка с двумя валами получилась бы для «Газели», даже на основе «пятиступки» первого поколения… А между тем, по такой схеме сделаны 12-ступенчатые роботизированные механические коробки семейства ZF AS Tronic, а также роботы Volvo I-Shift.

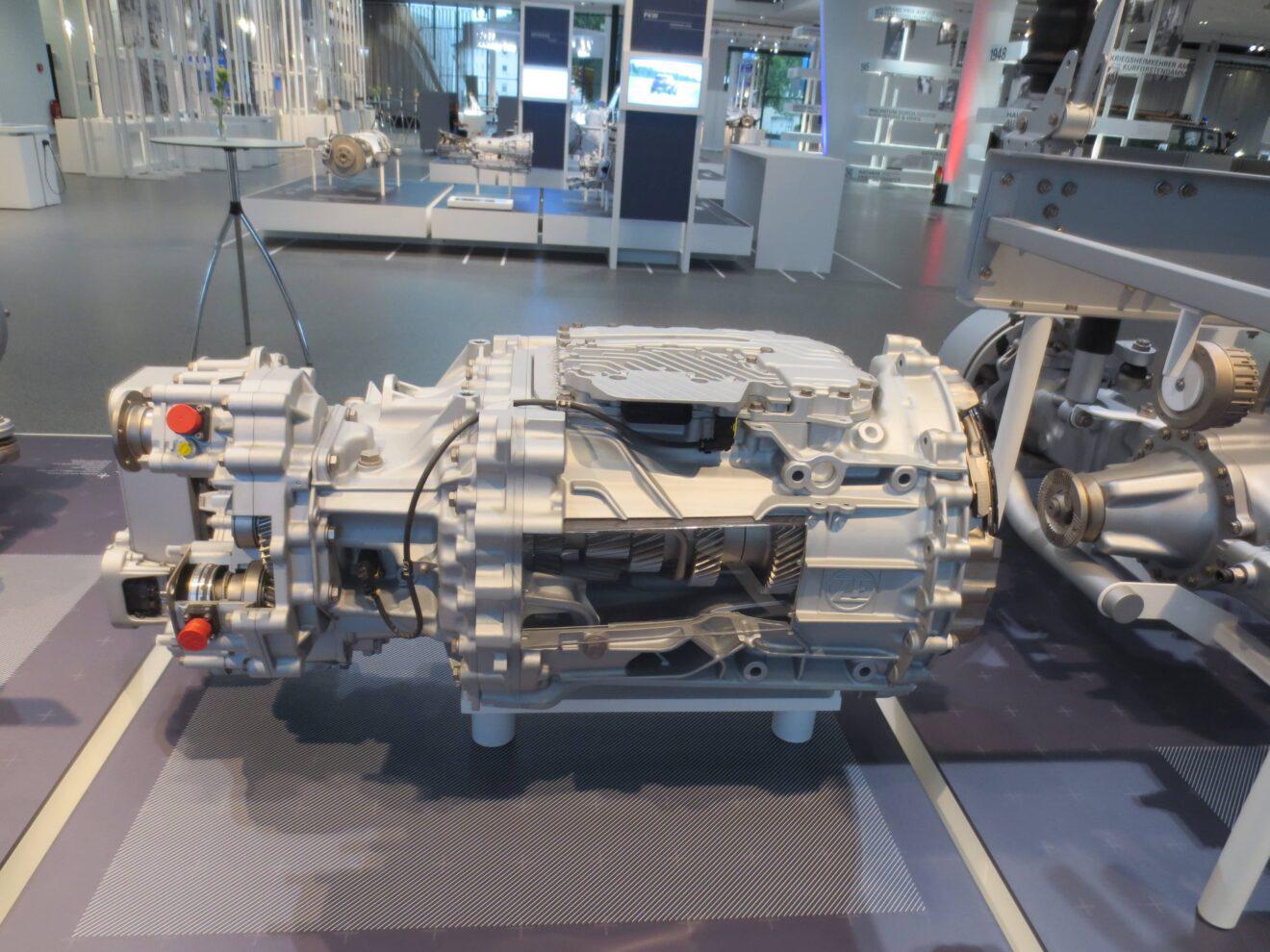

Самая современная коробка у ZF Friedrichshafen — модульное семейство Traхon — тоже с двумя промвалами, но это если коробка чистая «механика» или робот. Traхon — это семейство коробок, там пять модулей разной конструкции. Есть версия с гибридным модулем Traхon Hybrid, с электродвигателем мощностью 120 кВт и крутящим моментом 1000 Нм. Может быть установлен модуль двойного сцепления ZF Traхon Dual, как на роботе Volvo I-Shift Dual Clutch. Для тягачей, ориентированных на работу в составе тяжелых автопоездов, есть сочетание базовой КП Traхon с гидротрансформатором и управляемым сцеплением —– это модуль Torque. Решение позволяет трогаться с места и маневрировать на низкой скорости без износа сцепления. Важная особенность автоматизированных коробок с двумя сцеплениями типа Volvo I-Shift Dual Clutch и ZF Traхon Dual: переключения с одной передачи на другую выполняются очень быстро, и потому практически не происходит прерывания потока мощности. Конечно же, некоторый разрыв есть, но общее впечатление от езды на тягаче с такой коробкой — практически как от коробки с гидротрансформатором. Однако Mercedes-Benz и Scania коробок с двумя сцеплениями пока не делают, совершенствуя программы электронного управления роботами, построенными по классической схеме. У современных роботизированных коробок Scania Opticruise, для повышения быстродействия переключения передач есть одна хитрая конструкция — «тормозок» промежуточного вала. Он встроен в корпус масляного насоса на коробке передач и представляет собой многодисковую фрикционную муфту, словно сцепление у мотоцикла. Функция этой фрикционной муфты — уменьшать скорость вращения промежуточного вала при переключении вверх и разгружать тем самым синхронизаторы. В таком режиме время переключения передач снижено почти вполовину! Подобный «тормозок» промежуточного вала давно применяют на коробках Eaton Fuller, а еще на роботах Volvo I-Shift. Но там нет синхронизаторов. А у Scania Opticruise есть и фрикционная муфта, и синхронизаторы! Конструкция получается значительно проще, чем у коробок-роботов с двумя сцеплениями, а по скорости переключения они весьма близки.

СДЕЛАНО В РОССИИ

А чем могут похвастаться российские производители коробок передач? В первую очередь тем, что, несмотря ни на что, они живы и работают на благо страны. Вообще, есть смысл вспомнить, как в конце 2000-х и в Ярославле, и в Набережных Челнах ходили разговоры: надо закрывать свое производство и ориентироваться на освоение коробок ZF. Хорошо, что эти планы не были реализованы в полной мере. Представьте, каково было бы сейчас нашим автозаводам, если бы тогда, ориентируясь на импорт, свернули выпуск отечественных коробок и V-образных дизелей?

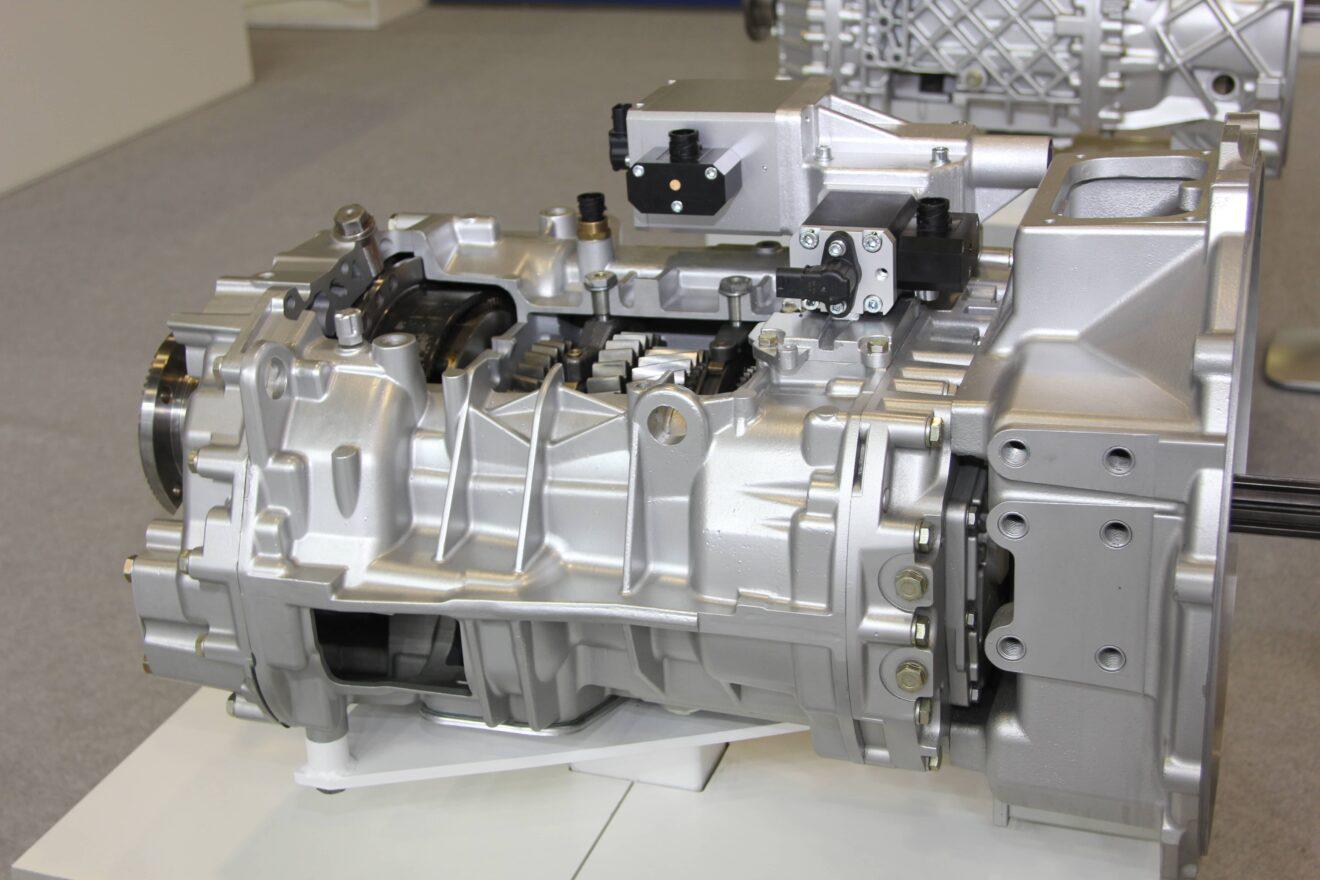

В 2023 году Ярославский моторный завод продемонстрировал свою новую 9-ступенчатую коробку ЯМЗ-1309. Она рассчитана на момент до 1372 Нм, легче прежних 9-ступенчатых коробок, в ней вдвое снижено усилие на рычаге переключения передач. Коробка работает тише, и на ней применен новый малогабаритный демультипликатор с картером из алюминиевого сплава. Понятно, что новинка рассчитана преимущественно на конвейер «Урала». Минский автозавод ставит на свои тяжелые грузовики или коробки ZF, допустим из Челнов, или коробки Fast Gear, изготовленные в Минске на СП «Великий камень».

Конечно, ныне безусловный лидер в производстве коробок передач — Камский автозавод. Сохранили свои 10-ступенчатые коробки и приумножили потенциал завода продукцией бывшего СП «ЦФ-КАМА». На предприятии производят 9-ступенчатые коробки ZF Ecomid и 16-ступенчатые коробки ZF Ecosplit, а также ZF 16S2520TO. То есть коробки под момент двигателя от 1300 до 2500 Нм, в более чем 40 модификациях. Объемы производства по коробкам ZF — до 50 тысяч в год. Причем собирали их не «из ящика» — уровень локализации быстро достиг 60 %. Все валы и шестерни,и даже сложные в производстве алюминиевые картеры коробок, изготавливали или на КАМАЗе, или на других российских предприятиях. Только не надо сейчас спрашивать откуда взяты недостающие комплектующие — пока не время для ответов.

В 2022 году в Набережных Челнах планировали начать производство 12-ступенчатых роботизированных коробок ZF Traхon для тягачей КАМАЗ-54901 под 500-сильные рядные дизели КАМАЗ-910. Понятно, что после известных февральский событий в ZF Friedrichshafen приняли решение свернуть сотрудничество. Так что же «КАМАЗы» остались без роботов? Нет. На импортозамещенный КАМАЗ-54901 вместо коробки ZF Traхon устанавливают китайскую 12-ступенчатая коробку Fast F12JZ24. Она и конструктивно схожа с ZF Traхon, и близка по передаточным числам. А кроме того, на выставке Comtrans 2023 Камский автозавод впервые продемонстрировал свои роботизированные трансмиссии на основе коробок ZF Ecomid и Ecosplit.

Здесь можно провести сравнение с роботами Scania Opticruise, где механизм переключения с электропневматическим управлением установлен на стандартную КП. То есть нет каких-то особенных корпусов коробок, валов и шестерен, сохранены даже синхронизаторы! Поэтому, в случае необходимости, отремонтировать шведскую коробку с функцией Opticruise можно в любом сервисном центре Scania. Сцепление также является стандартным, разница только в приводе. Наверняка злые языки скажут, что в Челнах украли чужую разработку. Это не так. Просто идея, как говорят, «лежала на поверхности».

Можно вспомнить, что еще в середине 2000-х годов в Смоленске на автоагрегатном заводе, входящем в состав Завода им. Лихачева, планировали организовать выпуск роботов на основе «зиловской» 5-ступенчатой коробки. Эти КП делали именно на СААЗе. Надо понимать, какое тогда финансовое положение было у ЗИЛа, какой оставался инженерный потенциал у бывшего флагмана нашего автопрома… А Камский автозавод эту идею воплотил в металле. Кроме того, в 2019 году, во время командировки в Челны, довелось поездить на самосвале КАМАЗ-65115 с автоматизированной 9-ступенчатой КП с электронным управлением на основе коробки ZF 9S1310 Ecomid. Во многом это была совместная разработка инженеров КАМАЗа и ZF Friedrichshafen. Ну а сейчас у России появился серьезный стимул развивать новые направления в производстве, осваивать новые технологии.